一、铝合金在汽车上的应用

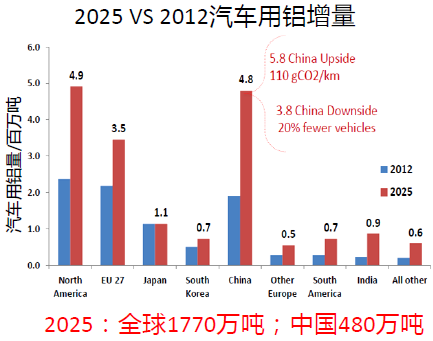

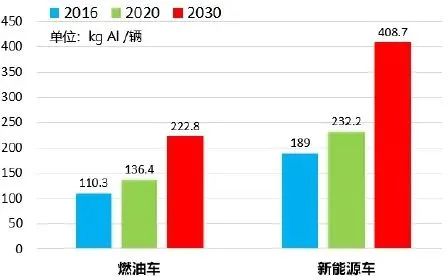

据了解,超600个铝制零部件用于车身、底盘、动力和传动等系统。各国/地区汽车用铝量均呈现快速增长,北美、中国最为显著。铝主要用于车身结构件、轮毂、车身覆盖件、传动系统、缸体缸盖;用铝量C级及以上远多于A、B级车。

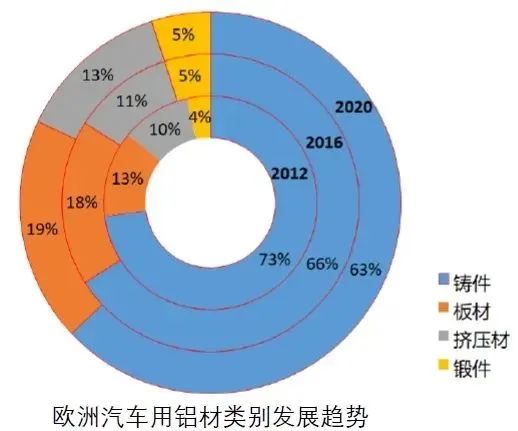

国内外汽车用铝种类的比较:铸件用铝占比最 大60%以上,铝板材用量占比逐年增加,尤其是C级及以上车型。

国内汽车用铝上铝铸件比例高于欧美。2018年,汽车用铝380万吨(铸件290万吨)。→ 2030:910万吨。新能源汽车发展推动用铝量增加,且使板材、挤压材比例增加明显。

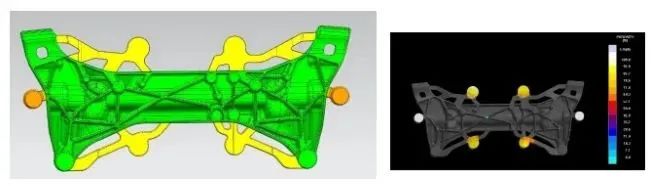

底盘结构、作用和用铝现状钟鼓指出,底盘件铝化轻量化效果明显,对车辆性能提升显著。国外铝化率较高,国内远低于国外,主要应用于高 档的自主品牌汽车及纯电动轿车,但渗透率仅为10%左右。转向节产品在底盘件中渗透率最高,技术难度最高的零件为副车架,产品成品率较低,尺寸精度有待提高定,焊接接头性能以及焊接变形控制水平较低。结构件非常注重轻量化效率,更轻零件结构的设计、更高性能材料开发、更高的生产效率及成品率为今后的主要趋势。

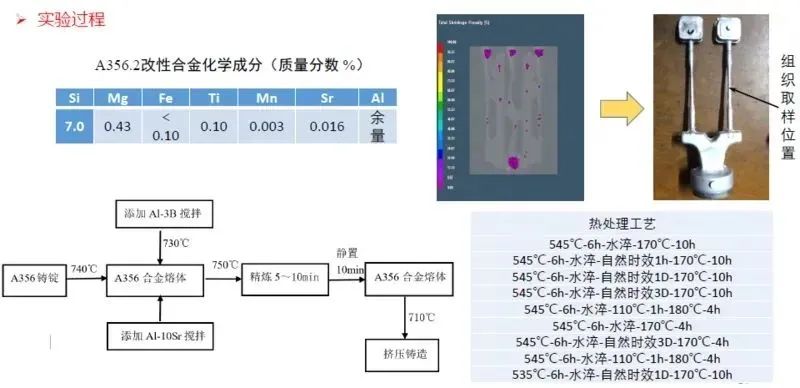

二、高强韧铸造铝合金材料开发

A356.2+传统熔铸工艺存在的问题:(1)屈服强度不能满足设计要求,延伸率不能稳定≥9%(2)共晶硅变质程度低,易出现粗大针片状,严重影响力学性能,特别是延伸率(3)a-Al未细化,呈明显的树枝晶,影响强度和延伸率(4)热处理后的组织中 共晶硅呈蠕虫状,球化效果不好,对合金强度和延伸率都有影响。

三、高强韧铸造铝合金在转向节上的应用

转向节的作用及性能要求

汽车转向系统的主要结构和受力部件,形状极其复杂。支撑车体重量,承受转向力矩和刹车时的制动力矩,工作环境恶劣,是重要安全部件。对组织性能、机械性能和外形尺寸要求极为严格。

铝合金转向节主要采用铸造工艺成形,约占90%

设计要求及结构特点 零件结构特点:功能区,应满足零件与各连接件间的安装,如通过标准螺栓、球头等连接;干涉性要求,零件与周边件间应满足最 小间隙要求;强度要求,应通过受力分析,明确零件上的关键受力部位;为后续零件质量检查提供依据。工艺性要求,零件应满足低压铸造工艺要求。

零件性能要求:静强度、耐久、安全性。

四、高强韧铸造铝合金在副车架上的应用

副车架的作用及性能要求

汽车底盘上的一个结构件,用于连接悬架装置和车身。用来支撑车桥和悬挂的总成支架,承载发动机和车轴的特殊功能结构件。部分零件还承担着碰撞溃缩变形的作用。其轻量化开发可有效降低“簧下质量”,从而改善能源效率,增加续航里程,提高乘车舒适性。通常单件钢制副车架重量为10~25kg,采用铝制副车架能实现30~50%的轻量化,减重效果效果 显著。

材料及成形工艺现状

副车架的设计要求及结构特点

结构要求:

1、副车架与车体通过四点刚性安装;2、设有转向器、稳定杆、控制臂、悬置安装位置;

3、与周边间隙满足总布置要求;

4、根据碰撞及空间布置设有溃缩结构

零件性能要求:板块静强度、耐久、安全性、NVH。

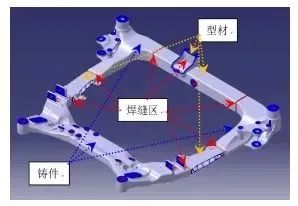

铝合金副车架三维模型

长安副车架的设计要求及结构特点

结构特点:

1、与车体通过刚性连接;

2、主体结构为“口”型结构,左、右前纵梁、后梁为低压铸造,前横梁为挤压铝;

3、设有前、后两个悬置安装支座;

4、根据碰撞及空间布置设有溃缩结构。

铸造后梁件结构特点:低压铸造后梁铸件,铸件厚度约为5mm,铸件为大尺寸薄壁复杂零件,主体加强筋及腹板厚度均为4.5-6mm,起安装作用的凸台位置尺寸较厚。